Les revêtements anticorrosion sont essentiels pour protéger les matériaux métalliques contre la dégradation causée par des environnements corrosifs.

OSE SERVICES vous accompagne dans la vérification et la determination de défauts dans les revetements anti-corrosion d'alliages sur site et en laboratoire (vérification avant installation, inspection en cours de chantier, litiges judiciaires...).

Nous proposons égalements des prestations sur site et en laboratoire pour determiner l'origine d'une corrosion.

Les différents types de revêtements anticorrosion couramment utilisés :

Peintures et Revêtements Organiques

Les peintures et revêtements organiques, comme les époxydes et les polyuréthanes, sont parmi les plus utilisés. Ils forment une barrière physique qui empêche l'eau, les sels et les produits chimiques de pénétrer et de réagir avec le métal. Les époxydes offrent une excellente adhérence et résistance chimique, tandis que les polyuréthanes sont appréciés pour leur flexibilité et leur résistance aux UV.

Revêtements Métalliques

Les revêtements métalliques incluent la galvanisation (revêtement de zinc) et le placage au nickel ou au chrome. La galvanisation est couramment utilisée pour protéger l'acier, car le zinc corrode préférentiellement, protégeant ainsi le métal sous-jacent. Le placage au nickel ou au chrome, en plus de la protection contre la corrosion, offre une finition esthétique et une résistance à l'usure.

Revêtements Inorganiques

Les revêtements inorganiques, tels que les silicates de zinc, sont utilisés pour leur excellente résistance à la chaleur et leur durabilité dans des environnements corrosifs sévères. Ils sont souvent appliqués comme primaires pour améliorer l'adhésion des couches de finition.

Revêtements à Base de Polymères Spécialisés

Les revêtements à base de fluoropolymères (comme le PTFE) et les polyimides sont utilisés pour des applications nécessitant une résistance chimique exceptionnelle et une haute stabilité thermique. Ces revêtements sont idéaux pour les environnements industriels agressifs.

Anodisation

L'anodisation est un processus électrochimique utilisé principalement pour l'aluminium. Il crée une couche d'oxyde protectrice qui améliore la résistance à la corrosion et l'usure tout en permettant des finitions colorées.

Ces revêtements sont sélectionnés en fonction des exigences spécifiques de l'application, du type de métal à protéger et des conditions environnementales auxquelles le matériau sera exposé.

Et la galvanisation ?

La galvanisation est un procédé de revêtement métallique très répandu, particulièrement pour la protection de l'acier contre la corrosion. Il consiste à appliquer une couche de zinc sur la surface du métal, formant une barrière physique et électrochimique qui protège l'acier sous-jacent.

Types de Galvanisation

Galvanisation à Chaud

Ce procédé implique l'immersion de l'acier dans un bain de zinc fondu. La galvanisation à chaud est couramment utilisée pour les structures métalliques extérieures comme les ponts, les poteaux électriques et les équipements agricoles. Ce type de galvanisation crée un revêtement épais et durable, offrant une protection efficace contre la corrosion pour de longues périodes.

Galvanisation Électrolytique

Également connue sous le nom de galvanoplastie, ce procédé utilise un courant électrique pour déposer une fine couche de zinc sur l'acier. La galvanisation électrolytique est souvent utilisée pour des applications nécessitant une finition lisse et esthétique, comme les pièces automobiles et les appareils électroménagers. Bien que la couche de zinc soit plus fine que celle obtenue par galvanisation à chaud, elle offre une protection suffisante dans des environnements moins sévères.

Avantages de la Galvanisation

- Protection Cathodique : Le zinc agit comme une anode sacrificielle. Si la couche de zinc est endommagée, le zinc corrode préférentiellement à l'acier, offrant une protection supplémentaire.

- Durabilité : Les revêtements galvanisés peuvent durer plusieurs décennies, selon l'environnement.

- Coût-Efficacité : Comparée à d'autres méthodes de protection contre la corrosion, la galvanisation est relativement économique, tant en termes de coûts initiaux que de maintenance à long terme.

Applications de la Galvanisation

La galvanisation est utilisée dans de nombreux secteurs, notamment :

- Construction : Poutres, charpentes et composants structurels.

- Infrastructures : Ponts, barrières et garde-corps.

- Industrie Automobile : Pièces de carrosserie et châssis.

- Agriculture : Équipements agricoles et clôtures.

La galvanisation est un choix privilégié pour la protection des métaux en raison de sa robustesse, de sa longévité et de sa capacité à fournir une protection complète contre la corrosion.

La vérification des revêtements anticorrosion, y compris la galvanisation,

Essentiel pour assurer leur efficacité et leur durabilité. Voici les méthodes couramment utilisées pour vérifier ces revêtements :

Inspection Visuelle

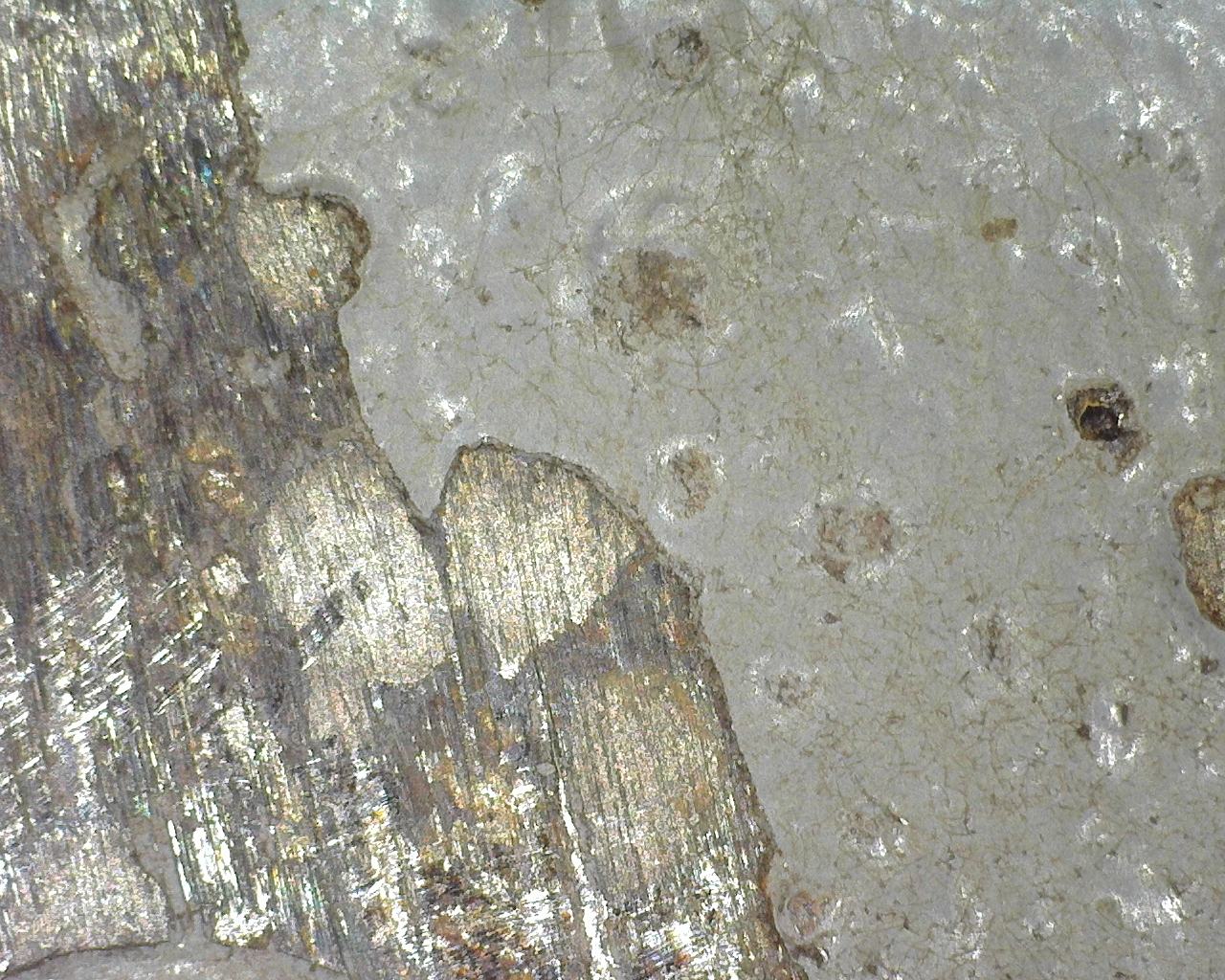

L'inspection visuelle est la première étape pour évaluer l'état des revêtements. Elle permet de détecter les défauts superficiels tels que les craquelures, les cloques, les écaillements et les zones de corrosion visible. Les inspecteurs recherchent également des signes d'usure ou de dommages mécaniques.

Mesure de l'Épaisseur du Revêtement

L'épaisseur du revêtement est un indicateur clé de sa qualité et de sa durabilité. Plusieurs méthodes peuvent être utilisées :

- Mesure par Ultrasons : Utilisée pour les revêtements épais ou lorsque l'accès est limité. Elle mesure l'épaisseur en envoyant des ondes ultrasonores à travers le revêtement.

- Mesure Électromagnétique (Magnétoscope) : Utilisée pour les revêtements métalliques sur des substrats métalliques ferromagnétiques. Elle mesure l'épaisseur en évaluant la force nécessaire pour détacher une sonde magnétique de la surface.

- Méthode de la Boule de Sablage (Gravure Métallographique) : Une petite section du revêtement est retirée et examinée sous un microscope pour mesurer précisément son épaisseur.

Tests d'Adhérence

L'adhérence du revêtement au substrat est cruciale pour sa performance. Les méthodes courantes incluent :

- Test de Quadrillage (Cross Hatch Test) : Un motif quadrillé est coupé dans le revêtement, puis un ruban adhésif est appliqué et retiré pour évaluer le degré de décollement.

- Test de Traction : Utilise un dispositif pour appliquer une force de traction perpendiculaire à la surface du revêtement jusqu'à ce qu'il se détache, mesurant ainsi la force d'adhérence.

Analyse de la Composition Chimique

Pour les revêtements métalliques comme la galvanisation, l'analyse chimique peut vérifier la composition et la pureté du revêtement. Des techniques comme la spectrométrie de fluorescence X (XRF) peuvent être utilisées pour analyser la composition élémentaire.

Test de Résistance à la Corrosion

Les tests de résistance à la corrosion simulent les conditions environnementales pour évaluer la performance du revêtement :

- Test au Brouillard Salin (Salt Spray Test) : Le revêtement est exposé à un brouillard salin constant pour simuler les effets de la corrosion. La durée avant l'apparition de la corrosion est enregistrée.

- Test de Brouillard Acide : Similaire au test au brouillard salin, mais utilise une solution acide pour des environnements plus corrosifs.

- Test de Cycles Climatiques : Simule les variations climatiques pour évaluer la résistance du revêtement à des cycles de conditions humides, sèches et salines.

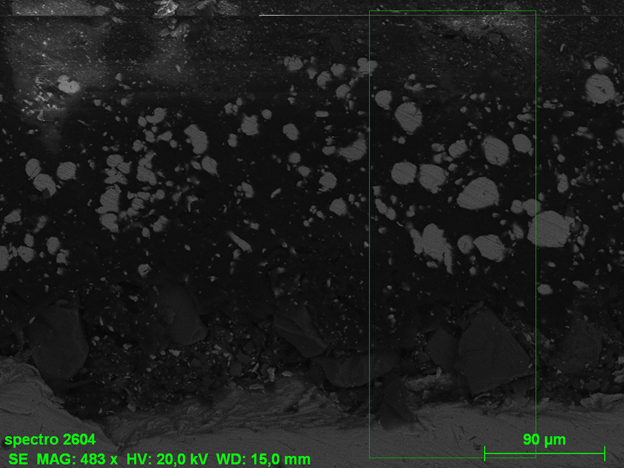

Microscopie

L'utilisation de microscopes électroniques, comme la microscopie électronique à balayage (MEB), permet d'examiner la structure et l'intégrité du revêtement à une échelle microscopique. Cela aide à identifier les défauts internes et à comprendre la morphologie du revêtement.

Tests Électrochimiques

Les tests électrochimiques, comme la spectroscopie d'impédance électrochimique (EIS) et les mesures de potentiel de corrosion, permettent d'évaluer la performance protectrice du revêtement en mesurant ses propriétés électriques et son comportement en présence d'électrolytes.

En combinant ces différentes méthodes, il est possible de garantir que les revêtements anticorrosion, y compris la galvanisation, offrent une protection efficace et durable contre la corrosion.

Contactez-nous pour toutes demandes d'expertises, d'interventions sur site et d'analyses en labotoire.